المواصفات الفنية

هذه بعض الحقائق المهمة عن منتجاتنا وخصائصها

ما هو مسحوق الطلاء (ايليكتروستاتيك)؟

مسحوق الطلاء هو طريقة دهان سطحية، يحتوي على أصباغ، وإضافات، وحشوات، وممكن استخدامه على السطح مباشرة. ويعد هذا الطلاء اقتصادياً وصديقاً للبيئة، وتعتير صناعة الطلاء تكنولوجيا رائدة ونحاول دائماً انتاج مواد جديدة لتلبية متطلبات السوق.

ومن أهم مميزات مسحوق الطلاء هذا، والذي يستخدم كحماية أو للديكور، هي:

- صديق للبيئة (لا يحتوي على مذيبات أو مواد متطايرة).

- مقاوم للمواد الكيميائية.

- يحفظ الطاقة.

- آمن للاستخدام.

- اقتصادي.

- سهل الاستخدام.

طريقة تصنيع مسحوق الطلاء

يحتوي مسحوق الطلاء بشكل أساسي على:

- راتنجات

- إضافات

- أصباغ

- حشوة

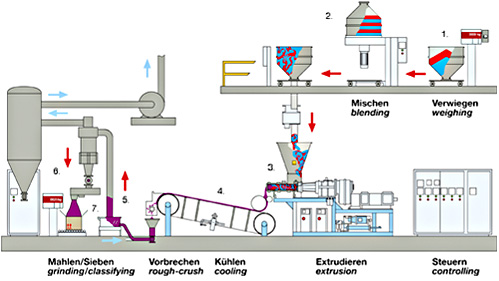

يمر تصنيع مساحيق الطلاء خلال ثلاث مراحل:

خلط المواد الخام: يتم وزن كل المواد الكيميائية ثم يتم خلط أولي لها بواسطة الخلاط، وفي زمن محدد حتى يتم الحصول على مزيج متجانس.

البثق: في عملية البثق، يذوب المزيج ويوزع. بعد بكرات التبريد، ومرحلة الحزام، يتم تقسيم المواد إلى رقائق صغيرة.

الطحن إلى مسحوق ناعم: يتم طحن تلك الرقائق الصغيرة على فترات مناسبة (توزيع حجم الجسيمات) لاستخدامات مختلفة. عندما يتم الحصول على الحجم الأمثل للجسيمات، يتم تعبئتها على شكل مسحوق جاهز للاستخدام.

شهادات الجودة

- شهادة كواليكوت للجودة (Qualicoat).

- ROHS لتقليل استخدام المواد الخطيرة.

- شهادة الآيزو للجودة 9001 .2008 (ISO).

- أوهساس آيزو18001:2007 (OHSAS ISO).

- آيزو 14001:2004(EMS) (ISO).

شهادة كواليكوت متوفرة للدهانات المخصصة للاستخدامات المعمارية على أسطح الألمونيوم.

RoHS لتقليل استخدام المواد الخطيرة أيضا متوفرة ضمن منتجاتنا.

مراقبة الجودة وضمان الجودة في الإجراءات الداخلية لبوياسان ينظمها نظام الجودة آيزو 9001: 2008.

لدينا أيضاً أوهساس آيزو 19001:2007 لنظام إدارة الصحة والسلامة المهنية (أوهسمز) وهو أمر مهم للحد من مخاطر الإصابات غير المتوقعة التي تحمي العاملين وقوة العمل على حد سواء.

تسعى راليكس لتحسين نظام الإدارة البيئية (EMS) من خلال تلبية متطلبات آيزو 14001 004 لتحسين حماية البيئة عن طريق الحد من النفايات.

أنواع مساحيق الطلاء

ايبوكسي: هذه المنتجات الكيميائية المقاومة الممتازة (حمض، قلويات، ومذيبات الملح)، المقاومة للتآكل، الخواص الميكانيكية جيدة، المرونة، مستوى عال من الالتصاق، هذا الصنف ممكن أن يتعرض للخشونة عند التعرض لأشعة الشمس؛ لذلك يوصى بهذا الصنف للاستخدامات الداخلية.

ايبوكسي بوليستير (هايبرد): هي مساحيق الايبوكسي مع مزيج من راتنجات البوليستر للاستخدامات الداخلية. هذه السلسلة تشبه الإيبوكسي مع تحسين مقاومة الاصفرار من ضوء الشمس، وعوامل الطقس. ولكن للأسف فإن هذا الصنف سوف يتعرض للخشونة عند التعرض لأشعة الشمس. هذه السلسلة هي مقاومة لمجموعة واسعة من المذيبات والمواد الكيميائية وفقا لطبيعة صناعتها. من المهم جدا في هذا المنتج مراعاة متطلبات المقاومة الكيميائية وفقا لظروف المعالجة والاستخدام للمنتج النهائي.

Polyester-TGIC: هذا الصنف مقاوم للخشونة و الأشعة فوق البنفسجية وعوامل الجو وينصح به للاستخدامات الداخلية والخارجية.

Polyester - PRIMID-TGIC Free: شبيه جدا بخصائص Polyester-TGIC الميكانيكية مع بعض الايجابيات و السلبيات. الايجابيات هي كفاءة النقل، سهولة التخزين، تدفق أفضل الى السطح. العيب الوحيد لهذا النظام هو سمك طبقة الدهان ولكن يتم حل هذه المشكلة إلى حد كبير في الأصناف المحسنة. أهم سمة من سمات هذه المجموعة أنها لا تحتوي على المعادن الثقيلة والمواد السامة الضارة بصحة الإنسان.

Polyurethane: من خصائص هذا الصنف أنه معالج بـ caprolactam-free-IPDI, ويصلح للاستخدام الداخلي والخارجي وهو مقاوم كيميائي وفيزيائي جيد. هذه المجموعة تتميز أيضا بطبقة دهان رقيقة وصلبة ومقاومة لعوامل الطقس. من مزاياها: كفاءة نقل أعلى، سهولة التخزين، تدفق أفضل للسطح، مقاوم للتلف، شديدة المقاومة للرطوبة ورذاذ الملح.

كيف تختار المنتج الصحيح؟

| Epoxy إيبوكسي | Epoxy Polyester إيبوكسي بوليستر | Polyurethane بوليريثان | TGIC Polyester TGIC بوليستر | Primid Polyester بريميد بوليستر |

(60 °)اللمغان | 5-95 | 5-95 | 20-95 | 20-95 | 20-95

|

اللون | لا قيود | لا قيود | لا قيود | لا قيود | لا قيود |

الصلابة (بوشولز) | >90 | >90 | >90 | >90 | >90 |

المرونة | ممتاز | جيد جداً | جيد جداً | جيد جداً | جيد جداً |

الإلتصاق | ممتاز | ممتاز | ممتاز | ممتاز | ممتاز |

تأثير المقاومة | >120 | 60-120 | >100

| >100 | >100 |

رذاذ الملح | 1000 hrs | 1000 hrs | 1000 hrs | 1000 hrs | 1000 hrs |

مقاومة الطقس | فقير | فقير | ممتاز | ممتاز | ممتاز |

مقاومة التآكل | ممتاز | جيد | جيد | جيد | جيد |

المقاومة الكيميائية | ممتاز | جيد | جيد | جيد | جيد |

جودة منتجاتنا اجتازت كل الاختبارات

لقد خضعت منتجات الطلاء لكل أنواع الاختبارات من قبل مهندسين مختصين يعملون لدينا في قسم إدارة الجودة.

التفاعل

نجري فحص الباودر (اختبار لحظة تحوله الى جيل) لكي نشير الى التفاعل النسبي لمسحوق الطلاء في درجات حرارة معينة.

وهذا التفاعل مهم جدا لتدفق الطلاء وسماكته وحتى تخزينه.

توزيع حجم الجسيمات

توزيع حجم الجسيمات لمسحوق الطلاء هو العامل الأكثر أهمية لأداء هذا المنتج. انه يؤثر على العديد من الخصائص الرئيسية المهمة لاستخدام مسحوق الطلاء مثل التميع، التدفق خارج العلبة، عودة التأين، وسوء الشحن، وكفاءة نقل، اختراق قفص فاراداي، ونعومة طبقة الدهان.

هناك العديد من الطرق المتاحة لتحديد توزيع حجم الجسيمات من مسحوق الطلاء. في مختبرنا نستخدم طريقة انحراف الليزر الأكثر موثوقية مع قياس الرطوبة وطحن المسحوق في أفضل توزيع لحجم الجسيمات لتكون أكثر ملائمة للاستخدام.

اللمعان

وفقاً لمواصفات EN ISO 2813, يتم قياس اللمعان بمقاييس خاصة لتكون مناسبة عند زاوية 60 درجة.

القيمة المتوقعة:

لامع 71-100 لمعان

نصف مات 31-70 لمعان

مات 0-30 لمعان

سماكة الطلاء

وفقا لمعايير EN ISO 2808 يتم قياس سماكة مسحوق الطلاء بواسطة ميكرومتر، يتم قياس سمك الطلاء عند خمس نقاط (دقيقة 1 سم 2) على السطح ويتم أخذ ما يقرب من 3 قراءات في كل نقطة، ويكتب متوسط القراءات في كل نقطة على أنه "نتيجة القياس" على تقرير الاختبار. إذا كان أي من نتائج القياس هذه أقل من 80٪ من القيمة المطلوبة، فإن النتيجة سلبية.

يتم تقييم نتائج القياس كما هو مبين في الأمثلة الواردة أدناه.

Required Value: 60 micron

Example 1. Measured values (micron): 75, 68, 63, 66, 56

Average Measured value: 66 micron

The result is positive. Average measured value is higher than 60 and 80% of 60 micron is 48 and there is no any value smaller than 48.

Example 2. Measured values (micron): 85, 67, 71, 64, 44

Average Measured value: 66 micron

The result is negative. Average measured value is higher than 60 and 80% of 60 micron is 48 but there the value 44 which is smaller than 48.

الإلتصاق

وفقا لمعايير EN ISO 2409 يتم القص في خطين متوازيين بمسافة 1 ملم على السطح المعدني المطلي. يتم وضع شريط عليها. ثم يتم تقييمها من خلال كمية طبقة الطلاء المنفصلة بعد إزالة الشريط.

التقييم: لا يوجد تشوه

اختبار الحجامة

وفقا للمعايي EN ISO 1520، في هذا الاختبار يتم دفع الكرة مع قطر محدد في الجانب العكسي من الطلاء (تشوه بطيء) يتم تحديد عمق الكرة في لوحة الاختبار عند تكسير الطلاء. هذا يحدد مقاومة الطلاء للتكسير.

المرونة

وفقا لمعايير EN ISO 1519 يتم استخدام اختبار الانحناء الاسطواني لتحديد المرونة، الالتصاق، التمدد للطلاء عند التشوه. هناك لفات مختلفة في أقطار مختلفة. إذا يتم تدوير لوحات الاختبار بشكل أسطواني ثم النتيجة هي قطر لفة عندما لا يتم تحديد أي ضرر على الطلاء.

التأثير

وفقا لمعايير EN ISO 6272 يتم اختبار تشوه مسحوق الطلاء في اختبار التأثير. ويتم خلال كتلة من 1 كغم تسقط من ارتفاعات مختلفة على السطح المطلي (مباشر: على الطلاء، غير مباشر: على الجانب العكسي من لوحة الاختبار المطلية.

صلابة بوتشولز

وفقا لمعايير EN ISO 2815 يمكن قياس صلابة مسحوق الطلاء بطريقة بوشولز بشكل فعال. ويتم عبر انزلاق وزن معين مع عجلة معدنية حادة الحواف، ويتم وضعه على لوحة الاختبار لفترة محددة من الزمن، حيث أطول علامة الخدش في الطلاء هو مؤشر على صلابة من السطح.

اختبار رذاذ الملح

وفقا لمعايير EN ISO 7253 يتم وضع ثلاثة ألواح من مسحوق الطلاء مع خدش على شكل صليب بعرض 1 ملم في بيئة دافئة ورطبة ثم رش الملح. وعادة ما يستغرق هذا الاختبار 1000 ساعة، ويتم فحصها كل 200 ساعة. هذا الاختبار يقيم درجة مقاومة الطلاء للتآكل في بيئة مالحة.النتيجة المثلى هي على الأقل 16 ملم 2 تآكل حوالي 10 سم تمتد على السطح.

التخزين

يتم تخزين المسحوق في أكياس pp أو صناديق كرتونية تصل سعتها حتى 25 كغ.

يجب أن يتم تخزين المسحوق في ظروف مثلى أقل من 25 درجة مئوية وحوالي درجة رطوبة 50-60٪. في ظل هذه الظروف معظم المساحيق يجب أن تستخدم خلال 12 شهرا من تاريخ التصنيع. ان ارتفاع درجات الحرارة وفترات التخزين الطويلة سيجلب خطر امتصاص الرطوبة.

من المهم أن تكون المساحيق دائماً:

- محمية من الحرارة العالية 25 درجة مئوية

- محمية من الرطوبة والماء

- محمية من الغبار والأوساخ الأخرى

يمكن أن تكون ظروف التخزين مختلفة لكل نوع من المساحيق لذا يجب دائماً فحص ورقة بيانات المنتج.

آلية استخدام المسحوق

تمر عملية استخدام المسحوق عادة خلال ثلاث مراحل:

1- المعالجة المسبقة للسطح المعدني:

يستخدم مسحوق الطلاء أساساً في الفولاذ، الفولاذ المغلف، الألومنيوم، وللأسطح المعدنية من خلائط النحاس والزنك.

الأسطح المعدنية هي عرضة للأكسدة بسرعة، إن الأسطح الدهنية والزيتية تسبب العديد من المشاكل للطلاء. لذلك يجب تنظيف السطح المعدني بواسطة عدة طرق كيميائية قبل الطلاء من أجل الحصول على أعلى أداء، أيضاً يجب إزالة الزيت والتربة والأكاسيد المعدنية والمطاط والبلاستيك.

بناء على نوع المعدن المستخدم، هناك طريقتان رئيسيتان لعملية التنظيف:

ولتحديد العملية السليمة والمواد الكيميائية، ينبغي تحديد النقاط التالية:

- نوع المعدن ومتطلبات حمايته.

- درجة التلوث.

- منطقة التطبيق.

2- نظم تطبيق مسحوق الطلاء

الطريقة الأكثر شيوعاً لاستخدام مسحوق الطلاء على الأشياء المعدنية هو رش المسحوق باستخدام بندقية كهرباء، عموما اثنتين من عمليات الشحن هي معروفة: شحن كورونا وشحن تريبو.

- شحن كورونا:

في شحن كورونا، يتم شحن جزيئات المسحوق بالفولت الكهربائي. يتم إنشاء حقل أيون بين القطب والسطح المعدني الأرضي. ثم يتم شحن جزيئات المسحوق التي تمر خلال هذا المجال، وتنجذب إلى المعدن الأرض. طريقة شحن كورونا مناسبة لجميع أنواع مساحيق الطلاء.

إيجابيات:

- الشحن السريع نتيجة حقل كهرباء قوي.

- حقل الكهرباء يدعم جزيئات المسحوق للتحرك نحو قطعة العمل

- مناسبة لأنواع مختلفة من المسحوق

- يمكن القضاء على الإختلافات في توزيع حجم الجسيمات

- سماكة الطلاء يمكن تغييرها ببساطة عن طريق تنوع قوة الفولت الكهربائي

- سرعة في تغيير اللون والتنظيف

- لا تستلزم معدات أو أجزاء كثيرة

سلبيات:

حقل الكهرباء قوي جداً ويسبب انخفاض في التأيين

يؤدي المجال الكهربائي القوي إلى تأثير فاراداي (طلاء غير منتظم على الزوايا والحواف)

تؤدي تغييرات الفولت الكهربائي إلى تأثير قشر البرتقال

- تريبو الشحن:

في شحن تريبو، يتم شحن جزيئات المسحوق بواسطة الاحتكاك مع سطح البندقية من الداخل. تتم إزالة الإلكترونات من جسيمات المسحوق لأنها تسبب غالبا تماس مع البندقية من الداخل التي عادة ما تكون مصنوعة من التفلون. يتم نقل جسيمات المسحوق المشحونة إيجابيا الى المنتج الأرضي عن طريق تيار الهواء الذي يخرج من البندقية.

إيجابيات:

- تأثير فاراداي غير موجود ويمكن اختراق الزوايا والحواف بسهولة أكبر

- طلاء موحد

- تدفق جيد مع عدم وجود تأثير قشر البرتقال

- توفير مرافق أتمتة جيدة جداً

- لا تتطلب مولد فولت كهربائي عالي

سلبيات:

- جب أن تتكيف الصناعة مع عملية شحن تريبو؛ لا تعطي جودة عالية لكل أنواع المسحوق

- يتأثر اُثناء التنفيذ بشدة بتدفقات الهواء غير المنضبط

- من الصعب شحن الجسيمات الأصغر من 10 ميكرون

- تغيرات اللون والتنظيف ليست سهلة وتستغرق وقتا طويلاً

- شحن الجسيمات يستغرق المزيد من الوقت حيث تقل الجودة خلال الأعمال التي تأخذ وقت طويل

- عمر الأجزاء قصير

- بما أن شحن الجسيمات يأخذ المزيد من الوقت، وكمية مسحوق أقل، لذلك مطلوب المزيد من مدافع تريبو إلى للطلاء

كيفية اختيار طريقة التطبيق (كورونا، تريبو):

التطبيق | كورونا | تريبو |

الاختراق في الزوايا |

| مناسب |

الإلتفاف | مناسب |

|

إعادة الطلاء |

| مناسب |

الطلاء الرقيق | مناسب |

|

الطلاء السميك |

| مناسب |

طلاء التوحيد |

| مناسب |

طلاء المظهر |

| مناسب |

مسحوق الإنتاج المرتفع | مناسب |

|

سرعة الناقل العالية | مناسب |

|

القسم الهندسي المختلف |

| مناسب |

مساحيق الطلاء المعدنية | مناسب |

|

الاختيار من مساحيق مختلفة | مناسب |

|

الكلفة | كورونا | تريبو |

سرعة استهلاك المسحوق | مناسب |

|

تغيير اللون | مناسب |

|

ارتداء أقل | مناسب |

|

3- المعالجة

عندما يمر مسحوق الطلاء بالحرارة من خلال فرن المعالجة، فإنه يبدأ بالذوبان، والتدفق، ومن ثم يتفاعل كيميائيا ليصبح متشابكاً، عادة تتم معالجة المساحيق ما بين 160 -200 درجة حرارة مئوية لمدة 5-25 دقيقة. وقت المعالجة ودرجة الحرارة يمكن أن تختلف وفقاً لنوع ومواصفات المسحوق.

كفاءة التحويل

عندما يتم تطبيق مسحوق الطلاء على المادة المتفاعلة باستخدام بندقية رش كهربائية، فان بعضاً من مسحوق الرش يلتصق والبعض لا يتم تعريف كفاءة التحويل (TE) على أنها النسبة بين كمية المسحوق الموضوعة فعليا على الجزء المطلي، ومجموع كمية المسحوق المرشوش. ويعطى كنسبة مئوية، مثل 100٪.

إن زيادة الكفاءة في التحويل تقلل من كمية المسحوق المهدور، كفاءة تحويل عالية تعني كلفة أقل، انتاج أكثر، وزيادة في الجودة.

هناك العديد من العوامل الهامة التي تؤثر على كفاءة التحويل:

بندقية الفولت الكهربائي: إن النطاق الأمثل للفولت الكهربائي بين 30 إلى 100 كيلو فولت. حيث إن فولت كهربائي أعلى ينتج عموما كمية كبيرة من المسحوق المسترجع والرسم الحالي الأمثل لكفاءة نقل جيدة هو 10 إلى 20 ميكروامبر، μA التي توفر ترسب جيد واختراق في مناطق فاراداي.

نسبة تدفق المسحوق: سرعة الهواء الزائدة تقلل من كفاءة النقل وتصعب عملية التطبيق في الزوايا.

يتم توجيه جزيئات المسحوق الصغيرة بواسطة الهواء نحو الجزء المراد، ومن ثم الالتصاق بالسطح عن طريق الجذب الكهربائي. إذا تم تحريك المسحوق بسرعة كبيرة، فانه سوف ينطلق بسرعة إلى السطح ويسقط؛ لأن قوة سرعة الهواء المضغوط أكبر من الجذب الكهربائي. لذلك فانه كلما تدفق الهواء ببطئ كلما زادت كفاءة التحويل، وزادت فاعلية سماكة الطلاء، وقل تأثير"قشر البرتقال" ويقل تآكل الأجزاء.

تموضع بندقية الرش: إن المسافة بين البندقية والأجزاء مهمة جدا بالنسبة لكفاءة التحويل. إذا كانت بندقية الرش بعيدة جداً عن المسحوق فانه سيتم سحبها بعيدا عن الجزء بواسطة الجاذبية أو تدفق الهواء. إذا كانت البندقية قريبة جدا، فان هذا سوف يقلل الفولت الكهربائي ويزيد من التيار الكهربائي. عندما تتجاوز البندقية المستوى المطلوب، يتم إنشاء المزيد من الأيونات وبالتالي تسرع أكثر إلى الجزء الذي يصيبه التأين مرة أخرى.

للتطبيق اليدوي، المسافة الموصى بين البندقية والجزء هو 15-20 سم_ و20-30 سم للتطبيق التلقائي.

ناقل الكثافة: ان تموضع الشماعات يؤثر على كفاءة التحويل. زيادة أعداد الشماعات وقربهم من بعض قدر المستطاع يزيد طبعا من كفاءة التحويل، لأنه يقلل من فرصة هدر المسحوق ورشه في الهواء أو خارج الجزء المراد.

نوع الفوهة: اختلاف الفوهات يؤثر على كفاءة التحويل. الفتحات الأكثر استخداما على نطاق واسع هي فوهات رذاذ المروحة وفوهات الرش المخروطية. فوهة مروحة الرذاذ لديها سحابة كبيرة من الغبار مع سرعة أعلى، الفوهات المخروطية لديها سرعة أخف إلى الأمام مع اختلاف في سحابة الغبار التي تعتمد كليا على قطر الفوهة. ينصح باختبار فوهات مختلفة لمعرفة أي واحدة هي الأفضل للاستخدام.

الرطوبة ودرجة الحرارة: تؤثر الرطوبة ودرجة الحرارة على أداء مسحوق الطلاء؛ لأن التغير في درجة الحرارة والرطوبة قد يؤثر على التميع، وكفاءة الفلترة، وعمر الفلترة، وامكانيات الشحن للمسحوق (الرش المستمر والفعال). زيادة درجات الحرارة يمكن أن تغير الخصائص المادية / الكيميائية في المسحوق. الكثير من الرطوبة يمكن أن يسبب تجمد المسحوق. الكثير من الهواء الجاف يمكن أن يسبب مشاكل مع الشحن. وبالنسبة لأقصى كفاءة شحن، يجب أن تظل درجة حرارة الغرفة أقل من 25 درجة مئوية، ويجب أن تظل الرطوبة النسبية عند 50-60٪.

التموضع على الأرض: هو واحد من أهم النقاط لكفاءة التحويل إذا كانت الأرض ليست جيدة بما فيه الكفاية، يتحرك المسحوق في اتجاهات مختلفة مع انخفاض الكفاءة، مما يسبب تفاوت سماكة الأجزاء المطلية وزيادة نفايات المسحوق. وينبغي دائما الحفاظ على الأرض ويجب أن تتموضع كل المكونات على الأرض بمقاومة لا تتجاوز ميغا-أوم واحد.

حجم جسيمات المسحوق: إن التوزيع المناسب لحجم جزيئات المسحوق مهم جدا لكفاءة التحويل.

الجسيمات الدقيقة هي أكثر صعوبة في الضخ والتدفق. والجسيمات الصغيرة تحمل المزيد من الشحن لكل وحدة الوزن، على الرغم من أن الجسيمات الصغيرة تشحن بكفاءة، فإنها تميل إلى أن تتأثر بتدفق الهواء الذي يؤدي بدوره إلى كفاءة تحويل أقل. الجسيمات الأكبر عادة يكون لها خط مستقيم الحركة وتتأثر بخطوط الكهرباء القوية والجاذبية، إذا كانت الجسيمات كبيرة جدا، فإنه من المحتمل الوقوع على الأرض نتيجة الجاذبية.

التموضع الجيد على الأسطح المسطحة يجعلها أكثر صعوبة لاختراق مناطق فاراداي. الجسيمات الأكبر يكون لها مسار حركي مستقيم وقدرة اختراق أفضل للزوايا الداخلية. إذا زادت سماكة الطلاء وزادت صعوبة الاختراق، فان مزيج جسيمات المسحوق من الممكن أن تحوي العديد من العيوب.

الطريقة المثالية لاستعادة المسحوق

الميزة الأكثر فائدة لمسحوق الطلاء هو إمكانية إعادة استخدامه، وبما أن الخسارة لا تذكر في أنظمة الفلترة والشماعات، فان ما يقرب من 95٪ من مسحوق الطلاء يمكن استرداده وإعادة استخدامه.

وبصفة عامة، تتراوح نسبة الاسترجاع بين 25٪ - 15٪ من المسحوق الأصلي من حيث الحجم (25 استرجاع + 75 أصلي) الكمية المثالية هي 15٪ من حيث الحجم، مما يحافظ على توزيع حجم الجسيمات من المزيج مع تغييرات قليلة جداً. بالنسبة لتحديد كمية إعادة التدوير، يجب أن نعرف أول كفاءة التحويل، أول كفاءة تحويل تعتمد في الغالب على عملية التطبيق كاملة وصيانة النظام (البنادق، خراطيم، الوضع على الأرض، الخ.). الصيانة غير الكافية قد تسبب زيادة في كمية المسحوق المسترجع.

- سيؤثر سوء الوضع على الأرض على كفاءة التحويل ويؤدي إلى زيادة الاستعادة.

- لا يمكنك الطلاء لفترة طويلة مع قيم الإعدادات الثابتة، لأن الاستعادة سوف تغير حجم الجسيمات في صندوق التغذية، وسوف تحتاج إلى ضبط إعدادات بندقية العمل على حسب طول فترة العمل من أجل الحفاظ على مظهر السطح.

ملاحظة: كل ما ذكرنا أعلاه هو للأسطح الملساء. بالنسبة للملمس والتجاعيد ومساحيق التأثير الخاصة الأخرى، قد تكون كمية الاسترجاع أقل من أجل عدم إحداث تغييرات في تأثيرات المظهر.

المشاكل والحلول

مشاكل في طريقة الطلاء (التطبيق):

سوء التميع في صندوق التغذية |

|

الأسباب | الحلول |

ارتفاع أو انخفاض في الهواء | تحقق من قيم (باراميتر) الإعداد |

انسداد في غشاء التفلون أسفل الصندوق | تنظيف الغشاء من الغبار وزيادة ضغط الهواء لبدء التمييع |

توزع لعدد من الذرات الصغيرة جداً | تقليل الكمية من المسحوق المعاد المضاف إلى المسحوق الأصلي، والاتصال مع المورد |

|

|

خروج الغبار من صندوق التغذية. |

|

الأسباب | الحلول |

ذرات الباودر صغيرة جداً. | تقليل الكمية من المسحوق المعاد المضاف إلى المسحوق الأصلي، والاتصال مع المورد |

ضغط الهواء عالي. | تقليل الضغط. |

التوزيع السيء لحجم الجسيمات | الاتصال مع المورد. |

|

|

تجمع الجسيمات |

|

الأسباب | الحلول |

تعرض المسحوق للرطوبة بسبب التخزين غير الصحيح | يجب أن يبقى المسحوق جافاً، وأن يخزن بدرجة حرارة مناسبة (أقل من 25 درجة وحوالي 50-60٪ من الرطوبة النسبية)

|

|

|

عودة التأين |

|

الأسباب | الحلول |

إذا كان المسحوق سميكاً جداً بعد الطلاء. | تقليل الجهد العالي، على الرغم من أن هذا يؤدي إلى انخفاض معدل نقل المسحوق. |

الجهد الكهربائي عالي جداً | تقليل الجهد العالي. |

بندقية الطلاء قريبة جداً من السطح المعدني المراد طلائه. | زيادة المسافة بين البندقية والسطح المعدني. |

تجميع غير كافي للذرات | فحص جميع الوصلات. |

|

|

سوء الشحن الكهربائي – عدم كفاية المسحوق للسطح المعدني. |

|

الأسباب | الحلول |

تجميع غير كافي للذرات | تنظيف الشماعات بانتظام – فحص مقاومة جمع الجسيمات دورياً بواسطة ميغوميتر |

المسحوق ناعم جداً. | إضافة الكثير من المسحوق المعاد إلى المسحوق الأصلي. |

رطوبة عالية في الجو. | فحص تغذية الهواء. |

معدل تدفق المسحوق سريع جداً. | التحقق من القيمة المحددة وخفض معدل التدفق. |

ضغط الهواء العالي. | التحقق من ضبط إعداد الهواء، وزيادة المسافة بين البندقية والمعادن. |

|

|

ضعف الاختراق إلى الزوايا والحواف. |

|

الأسباب | الحلول |

تجميع فقير للذرات أو الجسيمات. | تنظيف الشماعات بانتظام – فحص مقاومة جمع الجسيمات دورياً بواسطة ميغوميتر |

نظام بندقية الرش غير متناسق مع السطح المعدني. | الاتصال مع المورد، وتغيير اعداد توزيع حجم الجسيمات للمسحوق بشكل متناسب مع السطح المعدني، ونظام بندقية الرش. |

مسافة غير صحيحة، بين السطح المعدني وبندقية الرش. | ضبط المسافة جيداً بين البندقية والسطح المراد طلائه. |

الخلل في السطح

تغير في اللمعان. |

|

الأسباب | الحلول |

التلوث يقلل من اللمعان. | تنظيف معدات الطلاء، وفحص المسحوق. |

وقت معالجة غير كافي، أو درجة حرارة غير كافية يزيد من اللمعان. | التحقق من ورقة بيانات المنتج، من أجل شروط المعالجة. |

مشاكل في الصياغة. | التحقق من المورد. |

سماكة الفيلم قليلة جداً، أو كبيرة جداً. | التحقق من ورقة بيانات المنتج، للحصول على سماكة الفيلم الأمثل. |

|

|

مشكلة تأثير قشر البرتقال |

|

الأسباب | الحلول |

الجهد الكهربائي عالي جداً | تقليل الجهد وتطبيق الشروط المناسبة لنوع المسحوق. |

سماكة الفيلم قليلة جداً. | ترتيب القيمة المناسبة لضغط الهواء والجهد، ومن ثم ضبط السمك الأمثل حسب ورقة بيانات المنتج. |

وقت معالجة غير كافي، أو درجة حرارة غير كافية. | فحص ورقة بيانات المنتج، من أجل شروط المعالجة. |

وقت المعالجة بطيء أو سريع جداً. | فحص دائرة المعالجة ودرجة الحرارة. |

التوزيع الغير مناسب لحجم الجسيمات | الاتصال مع المورد. |

|

|

الثقوب. |

|

الأسباب | الحلول |

رطوبة المسحوق عالية. | التحقق من مرافق التخزين. الظروف المثلى أقل من 25 درجة مئوية، الرطوبة النسبية حوالي 50-60٪ |

مشاكل في السطح المعدني. | على سبيل المثال في الألومنيوم ممكن مواجهة مشكلة المسامية التي تسبب التفريغ. |

مشاكل مع المعالجة الأولية. | قد تترك عملية المعالجة بعض الشوائب على السطح، يجب التأكد من خطوة الغسيل. |

أخطاء في الصياغة والتطبيق. | الاتصال مع المورد، والأفلام سميكة جداً ما يمنع من خروج الغاز. |

|

|

حفر على السطح. |

|

الأسباب | الحلول |

المعالجة غير كافية - النفط المتبقي والصدأ | التأكد من خطوات المعالجة. |

عودة التأين. | زيادة المسافة بين البندقية والسطح الحديدي، واختيار الشكل المناسب (تريبو أو كورونا) لنظام البندقية. |

مشاكل في السطح المعدني. | في الألومنيوم مشكلة المسامية التي تسبب التفريغ |

التلوث بمسحوق من مصنع آخر. | تنظيف معدات الطلاء، ومنطقة العمل أكثر. |

التلوث بالسيليكون. | عدم استخدام السيليكون ضمن منطقة العمل. |

مشاكل في الخواص الميكانيكية والكيميائية

الأثر الفقير للمقاومة. |

|

الأسباب | الحلول |

وقت المعالجة أو درجة الحرارة الغير كافيين. | ضبط المعالجة المناسبة طبقاً لورقة بيانات المنتج. |

سماكة الفيلم العالية. | التحقق من اعدادات البندقية للحد من السماكة الزائدة. |

المعالجة الغير مناسبة. | التحقق معدات المعالجة والمواد الكيميائية. |

|

|

التآكل أو المقاومة الكيميائية الفقيرة. |

|

الأسباب | الحلول |

المعالجة الغير مناسبة. | التحقق من أدوات المعالجة والأدوات الكيميائية. |

وقت المعالجة أو درجة الحرارة الغير كافيين. | فحص ورقة بيانات المنتج من أجل المعالجة. |

اختيار المسحوق الخاطئ. | التحقق من المصنِّع ما إذا كان المسحوق مناسب للمجال الجوي أم لا. |

الاختلافات في التركيب المعدني | التحقق من جودة التكوين المعدنية الخاصة بك. لأنها من الممكن ان تؤثرعلى الالتصاق ومقاومة التآكل. |

سماكة الفيلم قليلة. | تطبيق طبقة رقيقة جداً سوف يسبب مشاكل التآكل بسبب الحماية الغير المناسبة. |

سماكة الفيلم عالية. | تطبيق فيلم أسمك سوف يقلل المرونة ويؤثر على المقاومة التي سوف تسبب مشاكل التآكل بعد وقت معين. |

|

|

صلابة ضعيفة / مقاومة التآكل |

|

الأسباب | الحلول |

وقت المعالجة أو درجة الحرارة الغير كافيين. | فحص ورقة بيانات المنتج من أجل المعالجة. |

التعبئة والتغليف والنقل غير مناسبين. | ينبغي تجنب المقالب الصعبة، يجب استخدام بعض المواد للحماية، مثل الرغوة عند النقل. |

مشاكل في الصيغة. | التحقق من المصنع. |

|

|

ضعف في الإلتصاق |

|

الأسباب | الحلول |

تلوث اشعاعى | سوء في المعالجة المسبقة، تحقق من العملية |

تجميع ضعيف للذرات. | تنظيف الشماعات، والتحقق من المقاومة للأرض بشكل دوري من خلال ميغوميتر |

وقت المعالجة أو درجة الحرارة الغير كافيين. | فحص ورقة بيانات المنتج من أجل المعالجة. |

التوزيع الغير مناسب لحجم الجسيمات | الاتصال مع المصنع.

|