Техническая информация

Вот некоторые важные факты о наших продуктах

Что такое электростатическая порошковая краска?

Порошковая краска - состоящий из материалов смола, пигмент, добавки и наполнители один из методов поверхностного покрытия. Порошкообразная краска, может быть нанесена непосредственно на поверхность, подлежащую покрытию. Порошковое покрытие является экономичным и в то же время экологически чистым . Электростатическое порошковое покрытие промышленности показал значительные улучшения, хотя технология все еще развивается. Мы тоже как фирма на этом параллельно развиваем себя и разрабатываем наши продукты.

Самое большое преимущество порошковой краски, используемого для защитных и декоративных покрытий являются следующие:

- является экологически чистым (без растворителей или летучих органических соединений)

- устойчивость к воздействию химических веществ

- обеспечивает экономию энергии

- этап процессов является надежным

- это очень экономичный

- обеспечивает простоту применения (готов к использованию)

Процесс производства порошковой краски

Нанесение порошковых покрытий как правило, включает в себя:

- связующие вещества (смолы, отвердители)

- добавки

- Пигменты

- Наполните

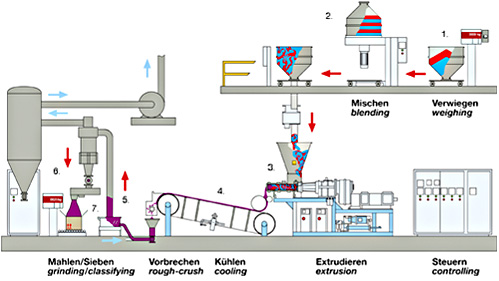

Процесс производства порошковой краски состоит из трех этапов:

Сырье Смешивание: Взвешенные все химические вещества до получения однородной смеси смешиваются миксером в течение долгого времени , которые знают.

Процесс Экструзии: Смесь расплавляют и замешивают. После прохождения через охлаждающий валок и через охлаждающий полосов разбит на более мелкие частицы.

Измельченная шлифовка: Со специальными разработанными фрезерными станками (шлифуют) размалывуют с соответствующими интервалами для различных областей применения (распределения частиц по размерам). Когда подходящий размер частиц получится , сразу упакуют и готовят к использованию

Сертификаты качества

- Сертификат качества Qualicoat

- RoHS Ограничение использования некоторых опасных веществ

- Сертификат качества ISO 9001: 2008

- Сертификация OHSAS ISO 18001: 2007

- ISO 14001: 2004 (EMS)

Сертификат Qualicoat доступен для наших покрытий PE для архитектурных применений на алюминиевых поверхностях.

RoHS Ограничение использования некоторых опасных веществ также доступно для наших продуктов.

Контроль качества и обеспечение качества во внутренних процедурах регулируются Системой качества ISO 9001: 2008.

У нас также есть сертификация OHSAS ISO 18001: 2007 для системы управления охраной труда (OHSMS), которая важна для снижения риска неожиданных травм, которые защищают как работников, так и их рабочую силу.

находится в процессе совершенствования своей Системы экологического менеджмента (EMS) (СЭМ), выполнив требования ISO 14001:2004, направленные на улучшение защиты окружающей среды за счет сокращения отходов.

Тип порошковых покрытий

Эпоксидная смола: они обладают превосходной химической стойкостью (кислотные, щелочные и солевые растворители), коррозионной стойкостью, хорошими механическими свойствами, гибкостью, высоким уровнем адгезии и стойкостью к абразии. Эта серия продуктов известкование при воздействии солнечного света. Поэтому эта серия рекомендуется для внутренних применений.

Эпоксидно-полиэфирный (гибридный): это эпоксидные порошки со смесью полиэфирных смол, используемых для использования внутри помещений. Эта серия похожа на эпоксидные смолы с улучшенной устойчивостью к пожелтению солнечного света и атмосферостойкости. Но, к сожалению, он все еще будет мелить при воздействии солнечного света. Эта серия устойчива к широкому спектру растворителей и химических веществ в зависимости от состава. Требования к химической стойкости должны учитываться в соответствии с условиями обработки и конечным использованием готового продукта.

Полиэстер-TGIC: они обладают устойчивостью к мелению, ультрафиолетовому излучению, атмосферной стойкости. Эта серия рекомендуется как для внутренних, так и для наружных применений.

Полиэфир - PRIMID-TGIC Free: они обладают схожими механическими свойствами с полиэфиром с системой TGIC, но обладают определенными преимуществами и недостатками. Преимуществами являются высокая эффективность переноса, отличная стабильность при хранении, лучший поток поверхности. Единственным недостатком этой системы является толщина пленки, но эта проблема решена значительно улучшенными составами. Самая важная особенность этой группы не содержит тяжелых металлов и токсичных веществ, вредных для здоровья человека.

Полиуретан: это порошковое покрытие на основе полипропилена на основе капролактама и IPDI, используемое как для внутреннего, так и для наружного применения с очень хорошей химической и физической устойчивостью. Эта серия демонстрирует выдающийся тонкопленочный внешний вид и прочность с отличной атмосферостойкостью. Преимуществами являются высокая эффективность переноса, отличная стабильность при хранении, лучший поток поверхности, превосходная устойчивость к марке и высокая устойчивость к влажности и солевому распылению.

Как выбрать правильный продукт?

| эпоксидная

| Эпоксидный полиэфирный

| полиуретан

| TGIC полиэфирный

| полиэфирный пиримидины

| ||

| EX | EP | PU | PE | TF | ||

яркость(60°) | 5-95 | 5-95 | 5-95 | 20-95 | 20-95

| ||

Цвет |

Все цвета |

Все цвета |

Все цвета |

Все цвета |

Все цвета | ||

Твердость(Бухгольц) | >90 | >90 | >90 | >90 | >90 | ||

Гибкость | Отлично | Оченьхорошо |

Очень хорошо

|

Очень хорошо

|

Очень хорошо

| ||

Адгезия | Отлично | Отлично | Отлично | Отлично | Отлично | ||

Ударная прочность | >120 | 60-120 | >100

| >100 | >100 | ||

соль Тест | 1000 часов | 1000 часов | 1000 часов |

1000 часов |

1000 часов | ||

Внешнее сопротивление | слабый

| слабый

| Отлично | Отлично | Отлично | ||

Устойчивость к коррозии | Отлично |

хорошо

|

хорошо |

хорошо |

хорошо | ||

Химическая стойкость | Отлично |

хорошо |

хорошо |

хорошо |

хорошо | ||

диаграммасравнение продуктов промышленности

| эпоксидная | Эпоксидный полиэфирный | полиуретан | TGIC полиэфирный | полиэфирный пиримидины |

| EX | EP | PU | PE | TF |

Архитектура |

|

| + | + | + |

Автомобильный | + | + |

| + |

|

Мебель |

| + |

|

|

|

Сельскохозяйственная | + |

|

| + |

|

Стальные двери |

| + |

| + |

|

полки шкафов |

| + |

|

|

|

Металлическаямебель |

| + |

|

|

|

электрическое и электронное оборудование | + | + |

|

|

|

Алюминиевые профили |

| + | + | + | + |

панельные радиаторы |

| + |

|

|

|

Водяной клапан | + |

|

|

|

|

Испытания контроль качества и методы электростатической порошковой краски

Все наши контроля продукции , технических инженеров, работающих в отделе контроля качества, делаются подвергаться испытаниям, описанным ниже.

Тест Реакционного

Тест на время гель применяется для определения относительной реакционной способности с определенной композиции порошковой краски.(Применяется тест на время гелеобразования, для определения относительной реакционной способности с определенной композиции порошковой краски.)

Эти тесты, чтобы определить есть поток в порошковой краске или нет , а также является после отверждения важным применением при определении вида поверхности и стабильности при хранении

Распределение частиц по размерам

Распределение частиц по размерам, является одним из наиболее важных соображений для окончательной характеристики продукта. Псевдоожижения (разжижение) на этапе осуществления, извержение в камере пистолет-распылителя , обратная ионизация, плохо перезарядка, эффективность передача, такие как проникновение и изображения на поверхность пленки под действием клетки Фарадея, которая влияет множество функций.

Различные методы применяются для измерения распределения частиц по размерам. В нашей лаборатории используются мокрое размол исполнительских лазерное устройство измерения дифракции наиболее надежный способ, и подходит регулировки распределения частиц по размерам для области применения порошкового покрытия.

Яркость

В соответствии с EN ISO 2813 стандарта яркость глянца порошковой краски может быть объективно измерено с блеском метрами и, как правило, под углом 60 градусов.

Ожидаемые значения;

Глянец 71-100 GLOSS (БЛЕСК)

Полуматовый 31-70 GLOSS (БЛЕСК)

Mат 0-30 GLOSS (БЛЕСК)

Толщина покрытия

В Порошковой краске толщина покрытия в соответствии со стандартом EN ISO 2808 измеряется с помощью микрометра. Толщина краски, каждое измеренное на поверхности пяти областей от приблизительно 1 см2, и 3 показания принимаются в каждой точке. Среднее значение показаний в каждой точке, «результат измерения» написано в протоколе испытания. Любой из этих результатов измерений, если 80% меньше от требуемых значений , тогда результат будет отрицательный.

Результаты измерений оцениваются, как показано в приведенных ниже примерах.

Желаемое Значение: 60 микрон

Пример 1. Измеренные значения (мкм): 75, 68, 63, 66, 56

Среднее значение измерения: 66 микрон

Результат положительный. Среднее измеренное значение выше 60 и 80% 60 микрон составляет 48, и нет никакого значения меньше 48.

Пример 2. Измеренные значения (мкм): 85, 67, 71, 64, 44

Среднее значение измерения: 66

Результат отрицательный. Несмотря на то, среднее значение измерения от 60 до выше 60 с 80 процентов отрицательный результат также, что существует небольшое считанное значение 48.

Результат отрицательный. Среднее измеренное значение выше 60 и 80% 60 микрон составляет 48, но есть значение 44, которое меньше 48.

Испытание методом поперечной резки (адгезия)

В соответствии со стандартами EN ISO 2409 поперечное разрез, который означает поперечный и параллельный друг с другом с расстоянием 1 мм, выполнен на металлической поверхности с покрытием. Стандартная лента накладывается на поперечный разрез. После снятия ленты поперечное сечение оценивается по количеству снятой пленки.

Оценка Gt (0) Отсутствие деформации.

Испытание на купирование

Согласно стандарту EN ISO 1520, в этом тесте на обратной стороне покрытия толкается шарик с определенным диаметром (медленная деформация). Определяется глубина шара на испытательной панели при растрескивании покрытия. Он определяет сопротивление слоя к растрескиванию.

Гибкость

В соответствии со стандартами EN ISO 1519 для определения эластичности краски используется испытание на цилиндрический изгиб. Это показатель гибкости, растяжения и адгезии покрытия при деформации. Существуют различные ролики разных диаметров. Если тестовые панели повернуты вокруг цилиндрических, то результатом является диаметр рулона, если не определено повреждение покрытия.

Испытание на ударную вязкость

В соответствии со стандартами EN ISO 6272 деформация поверхности с порошковым покрытием тестируется с помощью ударного тестера. Он работает с массой 1 кг, которая падает с разных высот на покрытой поверхности (прямой: на покрытие, косвенно: на обратной стороне панели с покрытием). Воздействие указывается в кг.см, как без трещин.

Твердость Бухгольца

В соответствии со стандартами EN ISO 2815 твердость порошкового покрытия можно измерить с помощью buchholz самым надежным способом. Он состоит из скользкого веса с острым металлическим колесом, и он устанавливается на тестовую панель в течение заданного периода времени. Длина метки отступа в покрытии является показателем твердости поверхности.

Испытание на солевой спрей

В соответствии со стандартами EN ISO 7253 три панели с порошковым покрытием с перекрестным чехлом шириной 1 мм помещают в теплую влажную среду и опрыскивают солью. Обычно этот тест занимает 1000 часов, причем проверки выполняются каждые 200 часов. Этот тест оценивает степень защиты покрытия от коррозии в соленой среде. Оптимальным результатом является коррозия не менее 16 мм2 около 10 см, а на поверхности не более двух блистеров.

Упаковка и хранение

Электростатическая порошковая краска - Порошковая упаковка поставляется в PP 25 кг мешках и картонных коробках.

Порошок следует хранить в оптимальных условиях менее 25 ° C и относительной влажности приблизительно 50-60%. В этих условиях большинство порошков должно быть легко использовано в течение как минимум 12 месяцев с даты изготовления. Более высокие температуры и более длительные периоды хранения приведут к риску поглощения влаги.

Электростатическая порошковая краска Важно, чтобы порошки всегда были:

- Защищено от высокой температуры (> 25ºC)

- Защищено от влажности и воды

- Защищено от других пыль и грязи

Условия хранения могут быть различны для каждого порошка, поэтому лист данных продукта должен быть проверен в любое время.

Процессы нанесения порошков

Электростатическая порошковая краска -Процесс обычно состоит из трех этапов:

1-Предварительная обработка поверхности металла

Порошковое покрытие в основном используется в металлических поверхностях из стали, оцинкованной стали, алюминия, меди и цинка.

Металлические поверхности восприимчивы к быстрому окислению. Во избежание окисления поверхности обычно с жиром смазывают , что вызывает несколько проблем для покрытия. Поэтому поверхность металла должна быть очищена различными химическими методами до нанесения покрытия, чтобы получить максимальную производительность. Нефть, почва, оксиды металлов, резина и пластмассы должны быть тщательно удалены.

Основываясь на типе используемого металла, существуют два основных метода очистки;

Для выбора правильного процесса и химических веществ следует определить следующие моменты:

-Металлический тип и его требования к качеству защиты

-ограничение загрязнения

-Область применения

2-Системы распылителя электростатических порошковых красок

Наиболее распространенный способ нанесения порошковых покрытий на металлические предметы для распыления порошка с использованием электростатического пистолета. Как правило, два зарядки Известны способы: трибо зарядка и зарядки коронного разряда:

- Корона зарядки

При заряде короны частицы порошка заряжаются напряжением. Между электродом и заземленной поверхностью металла создается ионное поле. Порошковые частицы, проходящие через это поле, заряжаются и притягиваются к заземленному металлу. Зарядка Корона подходит для всех видов порошкового покрытия.

преимущества:

- Из-за высокого напряжения приводит к быстрой зарядке

- Электростатическое поле поддерживает частицы порошка для перемещения к заготовке

- Подходит для различных типов порошковых материалов

- Различия в распределении размеров частиц могут быть устранены

- Толщина пленки может быть просто изменена путем изменения напряжения

- Быстрые изменения цвета и очистка

- Уменьшение износа оборудования и замена деталей

Недостатки:

- Сильное индуцированное электрическим полем уменьшение ионизации

- Сильное электростатическое поле приводит к эффекту Фарадея (нерегулярное покрытие по углам и краям)

- Изменения напряжения приводят к воздействию апельсиновой корки

- Трибо-зарядка

В зарядке Трибо частицы порошка заряжаются трением с поверхностью внутри пистолета. Электроны удаляются из частиц порошка, когда они контактируют с пистолетом внутри, который обычно изготовлен из тефлона. Положительно заряженная порошковая частица переносится на заземленный продукт воздушным потоком, выходящим из пушки.

преимущества:

- Отсутствие эффекта Фарадея; Углы и края могут быть лучше пронизаны

- Равномерное покрытие

- Хороший поток без эффекта апельсиновой корки

- Обеспечить очень хорошие средства автоматизации

- не требует высоковольтного генератора

Недостатки:

- Состав должен быть адаптирован к процессу зарядки Трибо, не обеспечивает высокую производительность для всех типов порошка

- На производительность сильно влияют неконтролируемые воздушные потоки

- Частицы размером менее 10 микрон трудно заряжать

- Изменение цвета и очистка нелегко и требуют длительного времени

- Зарядка частиц требует больше времени и эффективности уменьшается при длительных работах

- Больше износа и, следовательно, более короткий срок службы для замены деталей

- Поскольку зарядка частиц занимает больше времени, количество порошка меньше, поэтому требуется больше трибо-пушек

ак выбрать метод применения (Корона, трибо):

Применение | Корона | Трибо |

Проникновение в углы |

| + |

Места невидимой обмотки (Обтекание подходящих) | + |

|

Повторное покрытие Перекраска (второй этаж ) |

| + |

Тонкое покрытие | + |

|

Плотное покрытие |

| + |

Однородность покрытия |

| + |

Внешний вид покрытия |

| + |

Высокий выход порошка | + |

|

Высокая скорость конвейера | + |

|

Дифференциальная геометрия детали |

| + |

Металлические порошки | + |

|

Различные типы краски | + |

|

Стоимость | Корона | Трибо |

Скорость потребления порошка | + |

|

Изменение цвета | + |

|

Меньше износа | + |

|

3- Отверждение

Когда термореактивное порошковое покрытие проходит через печь для отверждения, оно начинает плавиться, вытекает и затем химически реагирует с образованием сшивания. Обычно порошки отверждаются при температуре от 160 до 200 ° С в течение примерно 5-25 минут. Время отверждения и температура могут варьироваться в зависимости от типа и характеристик порошка.

Эффективность переноса

Когда порошковые покрытия наносятся на подложку с помощью электростатического распылителя, часть распыляемого порошка прилипает к детали, а другая нет. Эффективность переноса определяется как отношение количества порошка, фактически депонированного на части, предназначенной для покрытия, и общего количества распыленного порошка. Он задается как процент, как 100%.

Повышение эффективности переноса уменьшит количество распыляемого порошка и количество произведенной регенерации. Высокая эффективность передачи означает более низкую стоимость, высокую производительность и высокое качество.

Существует несколько важных проблем, влияющих на Эффективность переноса:

Напряжение / ток пины: оптимальный диапазон напряжения составляет от 30 до 100 кВ. Более высокие напряжения обычно приводят к значительному изъятию. И оптимальный ток для хорошей эффективности переноса составляет от 10 до 20 микроампер, мкА, которые обеспечивают хорошее осаждение и проникновение в районы Фарадея.

Скорость подачи порошка (регулировка воздуха): Слишком большая скорость воздуха снижает эффективность переноса и усложняет применение в углах.

Малые частицы порошка направляются воздухом по направлению к части и прилипают к поверхности электростатическим притяжением. Если порошок перемещается слишком быстро, он быстро ударяет по поверхности и падает. Поскольку скорость сжатого воздуха является большей силой, чем электростатическое притяжение.

Таким образом, чем ниже поток воздуха, тем выше эффективность переноса, более постоянная толщина пленки, меньше апельсиновой корки и меньше износа для изнашивания деталей.

Позиционирование пистолета: пистолет для частичного расстояния важен для эффективности передачи. Если пушки находятся слишком далеко, порошок будет отрываться от части под действием силы тяжести или воздушного потока. Если пистолет слишком близко, напряжение будет уменьшаться, а ток будет увеличиваться. Поскольку ток пистолета превышает оптимальные уровни, создается больше ионов, и они быстрее сцепляются с частью, которая приводит к ионизации.

Для ручного применения рекомендуемое расстояние пушки от детали составляет 15-20 см и 20-30 см для автоматического нанесения.

Плотность конвейера: Положение вешалок будет влиять на эффективность переноса. Увеличение количества вешалок как можно ближе к каждому увеличит эффективность переноса. Потому что будет меньше возможностей для распыления порошка в воздух и из части.

Тип сопла: Различные сопла влияют на эффективность переноса. Двумя наиболее широко используемыми соплами являются распылительные форсунки и конические распылительные форсунки. У распылительной форсунки вентилятора имеется большое облако пыли с более высокой скоростью. Конические насадки имеют более мягкую прямую скорость с различным облаком пыли , зависящим от диаметра сопла. Вы должны проверить различные сопла, чтобы узнать, какой из них лучше всего подходит для вашего приложения.

Влажность и температура: Как влажность, так и температура могут влиять на работу системы порошкового покрытия. Потому что изменение температуры и влажности может повлиять на флюидизацию, эффективность фильтра, срок службы фильтра и возможности зарядки порошка (последовательное и эффективное распыление). Слишком много тепла может привести к физическому / химическому изменению порошка. Слишком большая влажность может вызвать образование комков. Слишком много сухого воздуха может вызвать проблемы с зарядкой. Для максимальной эффективность переноса температура окружающей среды должна оставаться ниже 25 ° C, а относительная влажность должна оставаться на уровне 50-60%.

Заземление: Правильное заземление является одним из наиболее важных моментов для эффективности передачи. Если заземление недостаточно хорошo, порошок будет двигаться в разных направлениях с меньшей эффективностью, что приведет к увеличению количества тонких и толстых покрытых деталей и увеличению количества отходов порошка. Заземление всегда должна поддерживаться, и все компоненты должны быть заземлены с сопротивлением к земле, не превышающим один мегаом.

Размер частиц порошка: Правильное распределение частиц по размерам важно для эффективности переноса.

Более мелкие частицы более сложно ожижать и накачивать. И более мелкие частицы несут больше заряда на единицу веса. Несмотря на то, что мелкие частицы заряжаются эффективно, на них, как правило, влияют воздушные потоки, что приводит к плохой эффективности переноса.

Большие частицы, скорее всего, будут иметь прямолинейное движение и будут подвержены сильным электростатическим силовым линиям или гравитации. Если частицы слишком велики, они, как правило, падают на пол кабины в результате гравитации.

Мелкие частицы наносятся на более плоские поверхности более легко и затрудняют проникновение в районы Фарадея.

Большие частицы с лучшим прямолинейным движением обеспечивают лучшее проникновение внутрь внутренних углов.

Если толщина пленки не увеличивается, а проникновение становится все более трудным, смесь частиц порошка может иметь слишком много мелких частиц.

Идеальная Дева для восстановления порошков

Наиболее выгодной особенностью порошкового покрытия является возможность использовать рециркуляцию. Учитывая незначительную потерю в фильтровальных системах сбора и на вешалках, примерно 95% порошкового покрытия можно восстановить и повторно использовать.В общем, регенерация рациона составляет от 25% до 15% девственного порошка по объему (25 регенератов + 75 девственных). Идеальное количество составляет 15% по объему, что сохраняет распределение частиц по размерам смеси с очень небольшими изменениями. Определяя количество рециркуляции, вы должны знать свою первую эффективность переноса. Первая эффективность переноса в основном зависит от всего процесса подачи заявки и обслуживания системы (пушки, шланги, заземление и т. Д.). Недостаточное техническое обслуживание приведет к увеличению количества регенерирующего порошка в коллекторе, и это приведет к увеличению количества возвратов.

- Плохое заземление повлияет на эффективность переноса и приведет к увеличению

- Вы не можете рисовать в течение длительного времени с фиксированными значениями настройки, так как восстановление изменяет размер частиц в поле подачи, вам нужно будет отрегулировать настройки пистолета для длительных работ, чтобы поддерживать внешний вид поверхности.

ПРИМЕЧАНИЕ: Все те, о которых мы говорили выше, предназначены для гладких поверхностей. Для текстуры, шагрень и других порошков специального эффекта количество регенерации может быть меньше, чтобы не вызывать изменений внешнего вида.

Проблемы и решения

Проблемы с применением порошков

слабый поток во время распыления порошка из пистолета (поток) |

|

Причины | Решения |

Воздух слишком низкий или высокий | Проверьте параметры настройки |

Тефлоновая мембрана в нижней части коробки забита | Очистите мембрану от пыли и увеличьте давление воздуха, чтобы начать флюидизацию |

Количество штрафа в распределении частиц | Уменьшите количество переработанного порошка, добавленного к целину, и обратитесь к поставщику |

|

|

порошок разбрызгивание со склада |

|

Причины | Решения |

Избыток мелких частиц в распределении частиц | Уменьшите количество переработанного порошка, добавленного в девственный порошок, и обратитесь к поставщику |

Слишком высокое давление воздуха | Уменьшите давление воздуха |

Плохое распределение частиц по размерам (Избыток мелких частиц ) | Связаться с поставщиком |

|

|

Агломерация частиц(Агрегация частиц) |

|

Причины | Решения |

Влажность в порошке из-за неправильного хранения | Порошок должен быть сухим и хранить при подходящей температуре (менее 25 ° C и относительной влажности приблизительно 50-60%) После просеивания можно использовать агломерированного порошка |

|

|

Назад Ионизация |

|

Причины | Решения |

Частицы, используемые в краске слишком толстые | Уменьшение высокого напряжения Однако это приводит к уменьшению Скорость переноса порошка Обратитесь к производителю |

Слишком высокое напряжение (очень высокое) | Напряжение уменьшается , устанавливается |

Пистолет слишком близко к металлу | Увеличивает расстояние между пистолетом и поверхностью металла |

Недостаточное заземление | Проверьте все соединения |

|

|

Плохая зарядка. Недостаточный порошок на металле |

|

Причины | Решения |

Недостаточное заземление | Регулярно чистите вешалки. Периодически проверяйте сопротивление заземления с помощью мегаомметра |

Порошок слишком тонкий | Слишком много регенерации добавляют в девственный порошок |

Влага в воздухе | Проверить подачу воздуха |

Слишком высокая скорость потока порошка | Проверьте установленное значение индикаторов и уменьшите скорости потока |

Слишком высокое давление воздуха | Проверьте параметры настройки воздуха и установите расстояние между ружьем и металлом (увеличение) |

|

|

Плохое проникновение распространилось в углы и края (на кромках) |

|

Причины | Решения |

Недостаточное заземление | Регулярно чистите вешалки. Периодически проверяйте сопротивление заземления с помощью мегаомметра |

Не подходит система пистолета к форме покрываемого металла | Обратитесь к поставщику и измените тип порошкового покрытия, состав и размер которого распределены по окраске, и для системы пистолета |

Неправильное расстояние между Пистолет-распылитель и объект | Отрегулируйте положение пистолета, чтобы облако порошка достигло целевую область и будет охватывать |

Поверхностный дефект

Изменения блеска |

| |

Причины | Решения | |

Загрязнение уменьшает блеск | Очистите оборудование для нанесения и убедитесь, что краска загрязнена или нет | |

Недостаточное время отверждения и температура увеличивают блеск | Проверьте технический паспорт продукта на условия отверждения | |

Проблемы с формулировкой | Обратитесь к производителю | |

Толщина пленки слишком высокая или слишком низкая | Проверьте технический паспорт листок данных продукта для оптимальной толщины | |

|

| |

изображение апельсиновой корки (Оранжевый пилинг) / Плохое распространение |

| |

Причины | Решения | |

Напряжение слишком велико | Уменьшите напряжение и установите соответствующие условия для типа порошка | |

Толщина пленки слишком низкая | Устройте соответствующее значение для давления и напряжения воздуха, а затем отрегулируйте оптимальную толщину, указанную в техническом паспорте продукта

| |

Недостаточно времени и температуры отверждения | Проверьте листок данных продукта для условий отверждения | |

Отверждение происходит слишком медленно или слишком быстро | Проверьте цикл отверждения и температуру | |

Неподходящее распределение частиц по размерам (слишком толстый ) | Связаться с поставщиком | |

|

| |

Булавочное отверстие |

| |

Причины | Решения | |

Влажность порошка слишком высокая | Проверьте хранилища оптимальные условия менее 25 ° C и относительную влажность примерно 50-60% | |

Проблемы с металлической поверхностью | Например, алюминий может иметь пористость, которая вызывает дегазацию | |

Проблемы с предварительной обработкой | Процесс обработки может оставлять на поверхности некоторые примеси, необходимо провести этап промывки | |

Ошибки рецептуры и применения | Контакт с поставщиком и пленка слишком толстые, что предотвращает дегазацию | |

|

| |

формирование кратера на поверхности |

| |

Причины | Решения | |

Недостаточное шаги предварительной обработки- остатки масла и ржавчины | Проверьте предварительные этапы | |

Обратная ионизация | Увеличьте расстояние между пистолетом и поверхностью металла, а также выберите для системы пистолета подходящий тип порошка (трибо или корону) | |

Проблемы с поверхностью металла | за счет дегазации из пор может происходить на поверхности алюминия кратеров | |

Загрязнение порошком другого производителя | Очистка оборудования и рабочей зоны более тщательно | |

Загрязнение силиконом | Не используйте силикон в рабочей зоне | |

|

| |

Изменения цвета и пожелтения |

| |

Причины | Решения | |

Изменения толщины пленки (слишком тонкие или слишком толстые) | Настройте оптимальную толщину, указанную в техническом паспорте продукта | |

Над отверждением порошка вызывает пожелтение | Проверьте в техническом паспорте продукта на условия отверждения | |

Проблемы с рецептурой (низкий охват) | Обратитесь к поставщику порошков

| |

Проблемы с механическими и химическими свойствами

Плохая ударопрочность |

|

Причины | Решения |

Недостаточно времени и температуры отверждения | Проверьте в техническом паспорте продукта на условия отверждения |

Толщина пленки слишком много | Проверьте параметры настройки для пистолета, чтобы уменьшить толщину |

Недостаточная предварительная обработка | Проверьте оборудование и химикаты для предварительной обработки |

|

|

Плохая коррозия и химическая стойкость |

|

Причины | Решения |

Недостаточная предварительная обработка | Проверьте оборудование и химикаты для предварительной обработки |

Недостаточно времени и температуры отверждения | Проверьте в техническом паспорте продукта на условия отверждения |

Выбор неправильного порошка | Проверьте с помощью производителя порошка, порошковое покрытие подходит для атмосферных условий или нет |

Вариации в составе металла | Проверьте качество вашей металлической композиции. Это может оказать влияние на адгезию и устойчивость к коррозии |

Толщина пленки слишком низкая | Применение слишком тонкой пленки вызовет проблемы с коррозией из-за неправильной защиты |

Толщина пленки слишком высокая | Применение более толстой пленки уменьшит гибкость и ударопрочность, что вызовет проблемы коррозии через определенное время |

|

|

Плохо поверхностная твердость и стойкость к истиранию |

|

Причины | Решения |

Недостаточно времени и температуры отверждения | Проверьте листок данных продукта для условий отверждения |

Неподходящая упаковка и транспортировка | Следует избегать трудных ударов.Материалы должны использоваться для защиты, например пенообразные материалы во время транспортировки |

Проблемы с формулировкой | Связаться с производителем |

|

|

Плохая адгезия |

|

Причины | Решения |

Загрязнение | Плохая предварительная обработка, проверьте процесс |

Плохое заземление | Очистите вешалки и периодически проверяйте сопротивление на землю с помощью мегаомметра |

Недостаточно времени и температуры отверждения | Проверьте технический паспорт продукта на условия отверждения |

Распределение частиц по размерам | Связаться с производителем |

Связаться

Как мы понимаем потребности наших клиентов и предложим им инновационные и интеллектуальные решения.

Свяжитесь с нами